À Singapour, Clement Canopy, un complexe résidentiel composé de deux tours hautes de 140 mètres, propulse le bâtiment dans l’ère industrielle. Chronique d’une révolution annoncée.

Alors que le bâtiment durable a atteint son apogée, du moins sur le Vieux Continent, c’est maintenant au tour de la construction modulaire de bouleverser les façons de faire en faisant rimer construction avec industrialisation. À Singapour, Clement Canopy incarne cette révolution. Les deux tours de 40 étages, d’une superficie brute de 46 000 mètres carrés chacune, sont entièrement constituées de modules préfabriqués et préfinis. Et elles sont à ce jour les plus hautes tours modulaires bétonnées au monde.

Signées Bouygues Bâtiment International, une filiale de la française Bouygues Construction, les tours Clement Canopy poussent ainsi le PPVC (Prefabricated Prefinished Volumetric Construction), ou construction volumétrique préfabriquée et préfinie dans la langue de Molière, à des sommets jusqu’ici inégalés. Une approche prometteuse qui présente un intérêt indéniable pour l’industrie, si l’on en croit Aurélie Cléraux, responsable Construction modulaire pour Bouygues Bâtiment International.

Des avantages indéniables

« Le PPVC, ce sont des modules entiers préfabriqués en usine, résume-t-elle. Ils peuvent contenir une seule pièce ou un ensemble de pièces, comme une chambre, une salle de bains et des toilettes. Leur avantage premier, c’est de réduire le temps de construction sur site de 30 à 50 pour cent. Lorsqu’ils arrivent au chantier pour y être assemblés, ils sont entièrement finis : parquet, portes, fenêtres, plafond, peinture, plomberie, électricité, tout est là. Il ne reste qu’à faire la toiture, l’étanchéité et la finition des façades. »

Mais les bénéfices de la construction modulaire ne s’arrêtent pas là, bien au contraire. Les modules étant fabriqués à l’abri des intempéries et selon des modes de production optimisés, le PPVC suppose en outre une qualité de construction supérieure. Il participe également à la préservation des ressources naturelles en réduisant, voire en éliminant le gaspillage de matériaux, en plus de favoriser une meilleure maitrise des couts de construction.

Travailler en amont

Le modulaire répond par ailleurs à la tendance de fond qu’est la numérisation, tout en se prêtant bien au DFMA (Design for Manufacturing and Assembly), un ensemble de règles qui favorisent la réduction des couts de production et d’assemblage dès la conception. « Pour être efficace, il faut que tout le process soit défini dès la conception, souligne Aurélie Cléraux. En d’autres mots, on doit concevoir chaque élément avant de le fabriquer, on doit tout anticiper, des achats à l’assemblage en usine. La maquette numérique s’avère ici un outil indispensable. »

En prévoyant dès le départ la sélection des matériaux en vue de la déconstruction de l’ensemble, le PPVC s’inscrit tout autant dans le nouveau modèle d’affaires qu’est l’économie circulaire. « Les modules sont comme des plug’n play, illustre la gestionnaire. On peut les assembler, mais aussi les désassembler. Plutôt que de démolir bêtement le bâtiment, on peut retourner les modules en usine pour qu’ils y soient désassemblés. Le bâtiment devient ainsi une banque de matériaux qui pourront servir ailleurs. »

Une solution d’avenir

Elle ajoute que cette approche est promise à un bel avenir, notamment en raison des couts de main-d’oeuvre moindres qui lui sont associés. Du moins dans les pays industrialisés où la demande pour des logements abordables est importante. Mais, même si la construction modulaire se pose comme l’avenir de la construction, cette solution ne convient pas pour autant à tous les types de bâtiment. Si elle se prête bien aux hôtels, aux copropriétés et aux résidences étudiantes, on ne peut l’appliquer aux bâtiments nécessitant de grandes portées, comme les aéroports.

De plus, avant de prendre le haut du pavé, le modulaire devra d’abord déconstruire certains mythes. Dont celui lié à la standardisation des modules. « On croit à tort que les modules seront tous pareils, note Aurélie Cléraux. Oui, les process en usine vont être les mêmes. Prenez l’industrie automobile, par exemple. Les manufacturiers appliquent partout les mêmes processus industriels, mais ils proposent différents modèles et différentes options. Au bout du compte, les voitures ne sont pas toutes identiques. »

Une chose est certaine, le PPVC est appelé à modifier profondément les façons de faire, autant du côté des cabinets d’architecture que des bureaux d’études, de même qu’au chantier. « Le modulaire oblige à concevoir en amont, rappelle-t-elle. Et une fois le process lancé, impossible de revenir en arrière. »

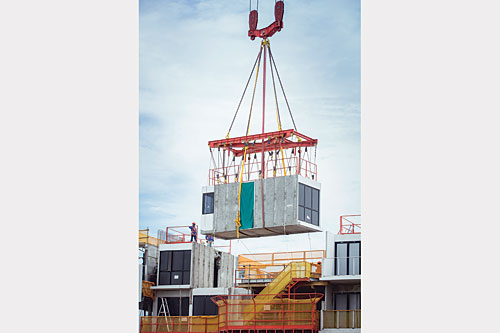

Clement Canopy, ce sont deux gratte-ciel de 40 étages, chacun composé de 1 899 modules bétonnés préfabriqués et préfinis, pour un total de 505 appartements de deux à quatre chambres à coucher. Les modules de béton ont d’abord été construits dans une usine malaisienne, avant d’être transportés à Singapour, où ont été intégrés les finis architecturaux et les éléments techniques. Ils ont ensuite été acheminés au chantier et empilés, comme des blocs de LEGO, à l’aide de grues. Bouygues Bâtiment International s’est vu confier le chantier en avril 2016. Celui-ci s’est achevé en décembre 2018, soit moins de deux ans après la mise en chantier

Cet article est tiré du Supplément thématique – Bâtiment 2019. Pour un accès privilégié à l’ensemble des contenus et avant-projets publiés par Constructo, abonnez-vous !

Ce sujet pique votre curiosité ? Lisez tous les articles du dossier BÂTIMENT 2019 :